在食品發(fā)酵、化工合成、醫(yī)藥中間體生產(chǎn)等依賴攪拌釜的行業(yè)中,濕度波動堪稱工藝穩(wěn)定性的 “隱形殺手”。某食品廠的面包酵母發(fā)酵車間曾遭遇這樣的困境:攪拌釜內(nèi)濕度在 82%-93% RH 之間無序波動,導(dǎo)致酵母存活率長期徘徊在 60% 左右,批次間發(fā)酵力偏差超過 15%,每月因產(chǎn)品不合格造成的原料損耗高達(dá) 8%。而在化工領(lǐng)域,酯化反應(yīng)中濕度每波動 5% RH,產(chǎn)物純度就可能下降 3%-5%,副產(chǎn)物生成量顯著增加,后續(xù)提純成本大幅上升。?

一、傳統(tǒng)攪拌釜濕度控制面臨三大核心難題:

1、是高濕環(huán)境下測量失準(zhǔn),當(dāng)濕度超過 80% RH 時,普通傳感器易出現(xiàn)凝露現(xiàn)象,導(dǎo)致信號漂移,測量誤差可達(dá) ±8% RH 以上;

2、是響應(yīng)滯后,多數(shù)傳感器采集周期超過 5 秒,無法及時捕捉攪拌過程中濕度的瞬時變化;

3、是復(fù)雜工況適應(yīng)性差,攪拌釜內(nèi)的油氣、粉塵、流速波動會進(jìn)一步加劇測量偏差。鄂鋼煉鐵廠在混勻礦加工中就曾因物料水分波動,導(dǎo)致燒結(jié)礦質(zhì)量不穩(wěn)定,間接影響高爐性能,這一案例充分說明濕度精準(zhǔn)控制對工業(yè)生產(chǎn)的重要性。?

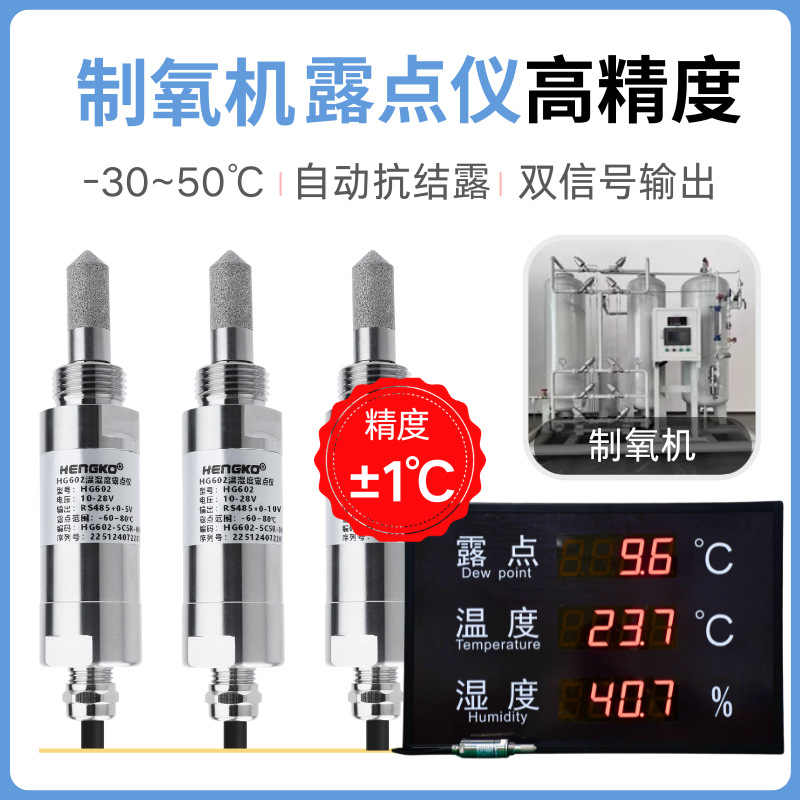

二、恒歌 HG808-H:破解波動難題的核心技術(shù)支撐?

針對攪拌釜的嚴(yán)苛工況,恒歌 HG808-H 高濕型溫濕度變送器憑借全量程精準(zhǔn)測控能力,成為工藝穩(wěn)定的 “守護(hù)神”。其核心技術(shù)優(yōu)勢體現(xiàn)在三個維度:?

1. 全量程高精度測量,覆蓋工藝全場景?

該變送器濕度量程達(dá) 0~100% RH(推薦使用<95% RH),在攪拌釜常用的 40~95% RH 區(qū)間內(nèi),測量精度可達(dá) ±2% RH(@23℃),溫度精度更是達(dá)到 ±0.1℃(@23℃)。這意味著即使攪拌釜內(nèi)濕度出現(xiàn)微小波動,也能被精準(zhǔn)捕捉。配合最快 1 秒的采集頻率,可實時反饋濕度變化,為 PLC 系統(tǒng)提供及時的調(diào)控依據(jù),避免因響應(yīng)滯后導(dǎo)致的工藝失控。某化工企業(yè)應(yīng)用后,攪拌釜內(nèi)濕度波動被控制在 ±1% RH 以內(nèi),酯化反應(yīng)產(chǎn)物純度從 95.2% 提升至 99.6%,生產(chǎn)效率提升 25%。?

2. 抗干擾設(shè)計,適配復(fù)雜工況?

攪拌釜內(nèi)的油氣、粉塵、流速波動等惡劣條件,是傳統(tǒng)傳感器失效的主要原因。HG808-H 系列采用特殊防護(hù)設(shè)計,可耐受高濕、油氣、粉塵、微量腐蝕性介質(zhì)等單種或多種嚴(yán)苛環(huán)境,同時具備 16bar 耐壓能力,完全適配攪拌釜的壓力工況。其探頭選用 0A#、3A# 等專用型號,表面經(jīng)過防腐蝕處理,可有效避免凝露和污染物附著,確保長期穩(wěn)定運(yùn)行。在濕式燃?xì)廨啓C(jī)進(jìn)氣管道等類似高濕高塵環(huán)境中,該產(chǎn)品已實現(xiàn)連續(xù) 18 個月無故障運(yùn)行,濕度測量穩(wěn)定性≤1% RH / 年。?

3. 多信號輸出,實現(xiàn)閉環(huán)控制?

為滿足攪拌釜自動化控制需求,HG808-H 提供豐富的信號輸出方式:數(shù)字信號可同步傳輸溫度、濕度、露點、PPM 等參數(shù)(濕度、PPM 值僅供參考),模擬信號支持溫度 + 露點的 4~20mA/0-5V/0-10V 三選一輸出。這種靈活的信號設(shè)計,可直接與攪拌釜的 PLC 控制系統(tǒng)對接,實現(xiàn)濕度的自動調(diào)節(jié)。例如在食品發(fā)酵過程中,當(dāng)變送器檢測到濕度低于設(shè)定閾值時,系統(tǒng)可自動啟動加濕裝置;當(dāng)濕度超標(biāo)時,及時開啟除濕模塊,形成完整的閉環(huán)控制,確保工藝參數(shù)穩(wěn)定。?

三、實際應(yīng)用案例:從波動失控到精準(zhǔn)可控?

某大型生物制藥企業(yè)的頭孢類抗生素生產(chǎn)車間,曾因攪拌釜濕度波動(±7% RH)導(dǎo)致側(cè)鏈合成收率僅 75%,雜質(zhì)含量超標(biāo)。更換恒歌 HG808-H 高濕變送器后,通過以下方案實現(xiàn)工藝優(yōu)化:?

選用 3B# 耐腐蝕探頭,適配反應(yīng)釜內(nèi)的微量腐蝕性介質(zhì)環(huán)境;?

設(shè)定采集頻率為 1 秒,確保濕度變化實時反饋;?

采用 4~20mA 模擬信號輸出,與車間 PLC 系統(tǒng)無縫對接,實現(xiàn)濕度自動調(diào)控。?

應(yīng)用結(jié)果顯示:攪拌釜內(nèi)濕度被穩(wěn)定控制在 85%±1% RH,頭孢類抗生素側(cè)鏈合成收率提升至 92%,雜質(zhì)含量降至藥典標(biāo)準(zhǔn)的 1/3.年新增產(chǎn)值超過 800 萬元。同時,由于產(chǎn)品長期穩(wěn)定性優(yōu)異(溫度≤0.1℃/ 年,濕度≤1% RH / 年),設(shè)備維護(hù)頻率從每月 1 次降至每半年 1 次,大幅降低了運(yùn)維成本。?

四、選型與使用建議?

工況適配:針對攪拌釜內(nèi)不同介質(zhì)特性,選擇對應(yīng)的探頭型號;

安裝位置:建議安裝在攪拌釜中部偏上位置,避開物料直接沖擊區(qū)域,同時確保探頭與氣流充分接觸;?

參數(shù)設(shè)置:根據(jù)工藝要求設(shè)定波特率(默認(rèn) 9600bps,可在 1200~115200bps 之間調(diào)整),確保與 PLC 系統(tǒng)通信穩(wěn)定;?

維護(hù)要點:定期清潔探頭表面(建議每 3 個月一次),避免污染物影響測量精度,清潔時需注意避免損壞防護(hù)涂層。?

恒歌 HG808-H 高濕型溫濕度變送器以全量程精準(zhǔn)測控、復(fù)雜工況適配、穩(wěn)定可靠運(yùn)行的核心優(yōu)勢,徹底解決了攪拌釜濕度波動難題,為工業(yè)生產(chǎn)的工藝穩(wěn)定性提供了堅實保障,同時打破進(jìn)口依賴,實現(xiàn)供應(yīng)鏈自主可控,是攪拌釜工藝升級的理想選擇。